切削液废水回用设备

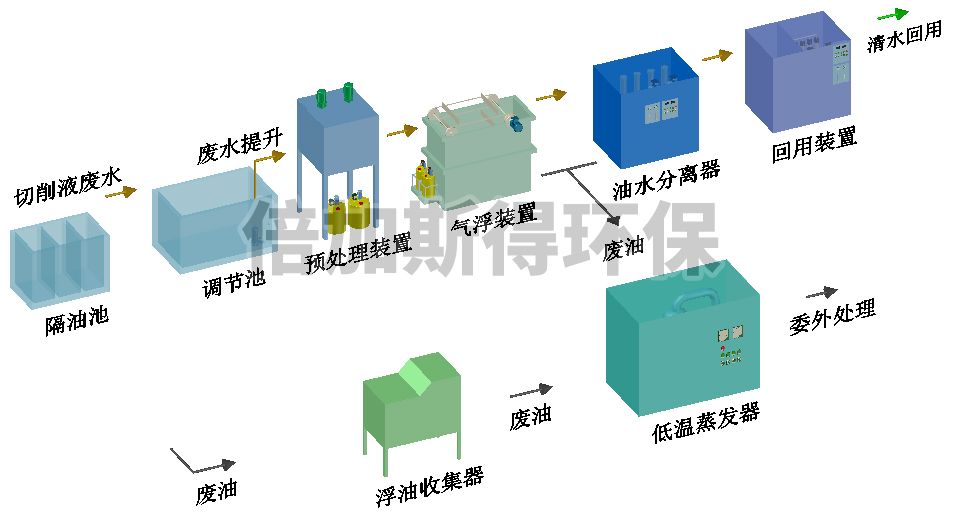

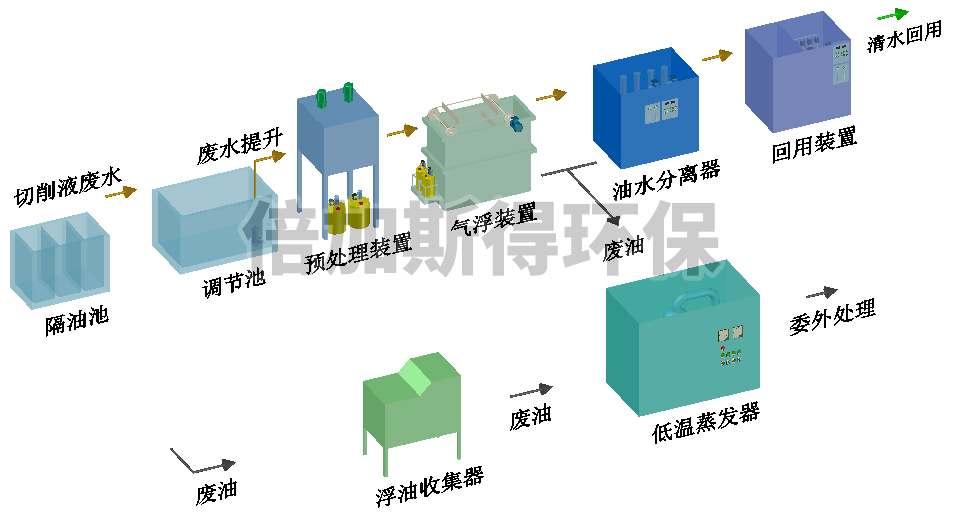

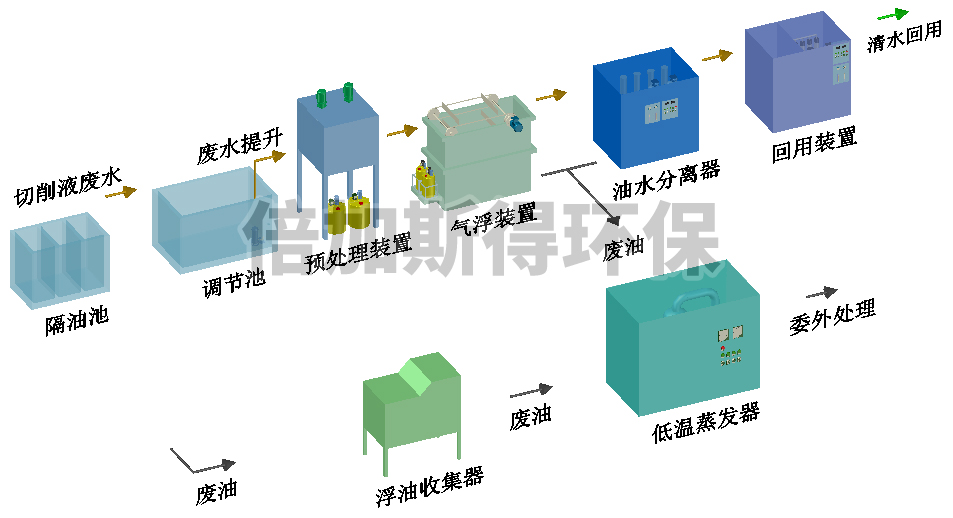

工艺流程

切削液减量处理模式:工艺流程

物理生化+低温蒸发,废水经减量处理后再进入低温蒸发器,有效减少低温蒸发器的购置成本和能耗成本。

优势:兼具传统处理方法和低温蒸发的优点。

| 污水处理方式 | 优点 | 缺点 |

| 物理生化 |

1.建设成本低 2.能耗低 |

1.占地面积大 2.危废处理费用高 |

| 低温蒸发 |

1.占地面积小 2. 危废处理费用低 |

1.建设成本高 2.能耗高 |

| 物理生化+低温蒸发 |

1.建设成本较低 2.占地面积较小 3.能耗低 4.危废处理费用低 |

—— |

经济效益

| 项目 | 委托第三方进行危废回收 | 切削液减量后 | 备注 |

| 需处置废液量 | 300吨/年 | 30吨/年 | 假设切削液废水量均为300吨/年 |

| 能耗成本 | —— | 3.6万/年 | 参考:(电费运行成本120元/吨) |

| 废液处理成本 |

120万元/年 (4000*300=1,200,000元) |

12万元/年 (按缩减90%计算) |

参考:(危废处理费用4000元/吨) |

| 维护成本 | —— | 0.56万元/年 | —— |

| 其他辅材 | —— | 0.35万元/年 | —— |

| 合 计 | 120万元/年 | 16.51万元/年 | —— |

| 设备收回成本年数 | —— | <1年 | —— |

废水特性

切削液在机械加工、金属冷轧压延行业中大量用于冷却和润滑刀具和加工件,切削液长时间使用后会因为高温和微生物的作用而发生变质失效,从而产生高浓度切削液废水,切削液废水主要成分为油类、皂类、乳化液等难处理、高污染物质。

| 序号 | 项目 | 切削液废水 |

| 1 | COD(mg/L) | 20000-180000 |

| 2 | 石油类(mg/L) | 2000-30000 |

| 3 | SS(mg/L) | ≤1800 |

| 4 | PH | 6.0-10.0 |

处理效果

| 序号 | 项目 | 出水(工业用水回用标准) | 出水(一级标准) | 出水(二级标准) | 出水(管网接纳标准) |

| 1 | COD(mg/L) | ≤60 | ≤100 | ≤150 | ≤500 |

| 2 | 石油类(mg/L) | ≤1 | ≤10 | ≤15 | ≤20 |

| 3 | SS(mg/L) | ≤30 | ≤200 | ≤400 | ≤400 |

| 4 | PH | 6.5-9.0 | 6.0-9.0 | 6.0-9.0 | 6.0-9.0 |

注:1.出水(工业用水回用标准)依据城市污水再生利用工业用水水质(GB/T 19923-2005)

2. 出水(一级标准)、出水(二级标准)依据污水综合排放标准(GB 89788-1996)

3. 出水(管网接纳标准)依据污水排入城市下水道水质标准(GJ 3082-1999)

2. 出水(一级标准)、出水(二级标准)依据污水综合排放标准(GB 89788-1996)

3. 出水(管网接纳标准)依据污水排入城市下水道水质标准(GJ 3082-1999)

服务流程